一、以人工作業為主的工廠

蔡顧問(下文以"蔡顧"稱呼)再次向林老師請益,說:

「好的,就以USB線材的組裝為例如何?」林老師一邊說一邊打開電腦找尋資料。

「可以詳細介紹生產的產品嗎?」蔡顧問。

「好!不過我們不對產品的規格或技術過多涉入,只需專注在"生產的流動改善"即可,本案例是生產組裝USB線材的半成品(如下圖),客戶買回去之後自行做最後外觀裝配。」林老師已經找到五年前的工廠輔導資料。

「感覺起來很簡單的製程才對。」蔡顧猜測。

「是的,現在不難,五年前對該工廠卻是新開發與生產的產品,先期以人工作業為主,看看實際產線吧!(如下圖所示)」林老師與蔡顧一起看電腦螢幕的二張圖片。

「現場空間的使用很大方,感覺工廠頗具規模,資源應該很充裕。」蔡顧繼續猜測。

「沒錯,外資企業出手都很闊氣,我將實際現場轉換成以下生產程序以及物料流動的示意圖(如下圖所示),有疑問可以提出來。」林老師打開示意圖。

「從示意圖上總共有17名的作業人員,而產品又不複雜,那麼每一天的產量應該不少吧!」蔡顧提問。

「這樣的人力之下生產如此簡易的產品,他們平常一天含加班可用於生產時間10小時,你推估可以生產出多少的數量?」林老師考蔡顧。

「……我猜沒有2000條至少也要有1500條吧!」蔡顧心算片刻回答。

「實際的產出數量是1000條,而且每周平均達成率大約60%。」林老師答。

「喔~跟我想像的差異非常大!」蔡顧驚訝地回答。

「我們來觀察2-1以及2-2的作業情形(如下圖所示),就貼鋁箔紙的作業。」林老師回答並打出二張圖片。

「看來第一程序的作業時間很短,一個人可以供應給2-1以及2-2的二個人使用,對嗎?」蔡顧繼續提問。

「是的!以下是第一程序的作業員剝線材的情形。他加工完的線材提供給2-1以及2-2的貼鋁箔紙作業(如下圖所示)。 」林老師回答並打出以下圖片。

「我觀察到以上三個人的手上都有一盒線材,儼然存在有『目標』書中"批量生產的錯誤思維"的問題核心,推論其他程序的作業員手上八九不離十也都握有一大堆的在製品,對嗎?」蔡顧又問。

「沒錯!還有其他疑問嗎?」林老師問。

「第三程序為何沒有人作業?」蔡顧又提出疑問。

「其實不是沒有人(如下圖所示),桌上有一台浸錫設備,線上領班或幹部有空才來作業,因為可以抓一把線材下去浸錫,速度極快,大部分時間呈現無人作業的樣態的。」林老師解釋如此表示的背後理由,並打出以下圖片。

「清楚,如果我是幹部,應該也會預先從2-1以及2-2收集一大批數量加工好的線材,然後再一起浸錫作業,畢竟浸錫動作不過舉手之勞,僅耗用一點點兒時間而已,幹部自己來就好。」蔡顧回答補充說明。

「同意你的說法。接下來是第四程序4-1以及4-2的作業樣態(如下圖所示)。」林老師並打出以下圖片。

「果然二個人的手上都有待加工的一盒線材,在製品有一大堆。」蔡顧又發表在製品超多的觀察。

「是的!接下來是第五程序的作業樣態(如下圖所示)。」林老師並打出以下圖片。

「接下來是第六程序的作業樣態(如下圖所示),它與第三程序相同狀況,加工時間極短,乾脆就先累積一大批量再交由幹部加工,所以大部分時間看不到有人作業。」蔡顧無疑問,林老師一邊打出以下圖片一邊說。

「接下來是第七程序的作業樣態(如下圖所示)。」蔡顧點頭,林老師繼續打出以下圖片說。

「由於生產線長度不夠,接下來第八程序的作業區(如下圖所示)移轉至另外一條產線去了。」蔡顧點頭,林老師繼續打出以下圖片說。

此時此刻,蔡顧心中早有底,已經開始思考如何輔導這間工廠了。

「接下來是第九程序的9-1以9-2作業樣態(如下圖所示),二人的工作內容一樣喔!」林老師看蔡顧無異議,於是繼續打出以下二張圖片並提醒說。

「接下來是第10程序的橡膠成型作業區(如下圖所示),離組裝的生產線優一段距離,算是離島作業了。」林老師打出以下二張圖片說。

「接下來是第11、12程序的作業樣態(如下圖所示),11的作業員加工好排列在桌上,由12的作業員進行加工。」林老師打出以下二張圖片說。

「接下來是第13程序的作業樣態(如下圖所示)。」林老師打出以下圖片說。

「接下來是第14-1以及14-2程序的作業樣態(如下圖所示),二個作業員的加工內容一樣的。」林老師打出以下二張圖片說。

「最後是第15程序的100%品質檢驗作業(如下圖所示)。還有疑問嗎?」林老師打出以下圖片並結束生產線的介紹與說明。

二、以TPS原則所孕育的生產線

「這個案例當初是由TPS的執行顧問所主導的,依據你過去豐富的TPS輔導經驗,在你尚未進廠輔導之前,心中早已浮現"未來"的生產線的樣子,是不是呢?」林老師事先將研討的範圍縮小,蔡顧只需專注在這條產品線的硬體改變、物流及人員配置的前後比較,暫時不深入"TPS文化"的改造部份。

「是的!我腦海自然而然地浮現的"U型線",作業人員少很多,至於工作站(程序)的數量差異不大,還有一點最重要,這一點沒做到位就差很多了!」蔡顧說。

「那一點這麼關鍵呢?」林老師反問。

「作業人員必須"走動"作業!」蔡顧回答說。

「非常同意!確實沒有"走動"就沒有TPS的味道。那麼可以畫出你腦中的"U型線"嗎?」林老師表示贊同並提問。

「可以的!」蔡顧回答片刻之後,畫出腦中的生產線體(如下圖示)。

「很清晰的U型線概念,實務輔導的過程中,會遭遇什麼樣的阻礙讓U型線無法完成或者拖延很長時間才完成呢?」林老師提出執行上的難題。

「在不影響既有的客戶需求之下,最常碰到線體重新整修排列或是重新添購的費用決策問題!」蔡顧回答。

「可以舉出實例嗎?」林老師問。

「例如,我可以把原有的工作桌修改,為了"走動作業"加高桌腳,因應市場需求變化,基於經常改變線體佈置的方便性,必須對工作桌裝上輪子,以提高"可移動性",由於修改需要時間也無法生產,因此必須找其他區域取代原來的生產線。」蔡顧說明種種的困難點。

「添購新的工作桌也是另一選項,有困難嗎?」林老師繼續問。

「老闆有錢又有決心的話,也不是難題!可惜,我輔導過的經驗是即使老闆有錢,多數沒有決心,只想"重排線體",連修改工作桌的時間費用都不願付出呢!」蔡顧苦笑著回答。

「你的意思是使用原來的工作桌,重新排列成U型生產線,然後大家"坐著"作業嗎?」林老師繼續問。

「不是每一個人都坐著,少數需要"走動作業"的時候,工作的桌面太低,必須"彎腰低頭"不是很舒服。」蔡顧繼續苦笑著回答。

「了解!另外案例上的"成型機"的移動有阻礙嗎?」林老師又問。

「當然也會有,例如水、電、氣的管路必須重新架設,設備的地基載重與水平問題,都需要規劃的,所以時間也會拖很長。」蔡顧回答。

「只要老闆有決心的話,應該時間也不是問題!」林老師挑戰。

「當然,一個晚上就可以搞定!前提是我必須先搞定老闆。」蔡顧笑著表示同意。

「是的,可惜身為顧問拿了老闆的酬庸,生怕得罪他取消輔導合約,只能選擇配合了。」林老師說。

「是啊~除非自己是"大野耐一"的本尊,老闆才肯唯命是從。」蔡顧笑著說。

「這個案例最終老闆的決定添購新的工作桌,但是成型機暫時不移,該廠的IE找了一塊區域,提供了新的生產線佈置圖(如下圖示),經過一個半月之後U型線體完成了。」林老師一邊說一邊打出以下二張圖片。

「哇~果然是外資企業出手就不一樣,而且又有IE人員協助規劃,一般小工廠根本無法做到如此快速。」蔡顧充滿驚訝的語氣說。

「不過仍然花了一個半月,倘若你是顧問,期間有6周沒有任何的進展,你怎麼辦?如何進行TPS的輔導?」林老師提問。

「這難不倒我!當年輔導的情景還真的很熱鬧,有如日劇的情節,想像醫院的主任醫師一大早巡視病房,一大群醫生尾隨在後,當時我的身旁也是如此,圍繞著各部門的幹部,跟著我全廠走透透,走到那一個區域,該區負責的幹部就站出來說明問題點、如何改善,以及報告進行的狀況,所有人一起聽一起學習。」蔡顧回憶當時情景,很驕傲地陳述。

「所以工廠每一個角落當年都是你的改善重點嗎?」林老師提問。

「是的!"積小善成大善"是TPS很重要的文化特色,任何小問題都可以提出來解決,當年我還高喊鼓吹"人人都是IE",人人都該主動提問題,自主改善呢!」蔡顧念念不忘當時情景。

「看來U型線即使沒有設置,你還是有很多的改善事項可以進行。」林老師稱讚蔡顧說。

「是啊!當時覺得自己真的很厲害,竟然能夠幫客戶挖出一大堆的問題,不過現在卻感到很愧疚,似乎"亂槍打鳥"並沒有達到老闆的預期效果。」蔡顧有點感慨的說。

「喔~早年指導我們的日本TPS老師可就不一樣的輔導做法了?」林老師說。

「怎麼做?」蔡顧急著想知道。

「日本老師直接捲起袖子,拿起鐵鎚、鋸子當場就把原來的產線拆了,重組並墊高工作桌,當天晚上帶著技術工程師把成型機移動到產線架好,隔天作業人員排上線,一邊安排作業內容一邊試做,再慢慢調整作業內容,直到所有人員的作業順暢為止!」林老師平靜地述說。

「這樣總共要花多少時間呢?」蔡顧疑惑地問。

「只需要三天三夜!」林老師說。

蔡顧聽完驚訝不已,這位TPS日本顧問需要多大的毅力以及"親力親為"的堅持啊~自己肯定學不來,光U型線的設置實務經驗就差很多。

三、TPS的卓越成效

林老師繼續打開的三張圖片(如下圖示)對著蔡顧提問:

「這三張圖片是當年IE實際所安排的人員作業配置以及物流情形,成型機決定不移動,有疑問嗎?」

「………………..」蔡顧很認真地看著圖片,默默不語。

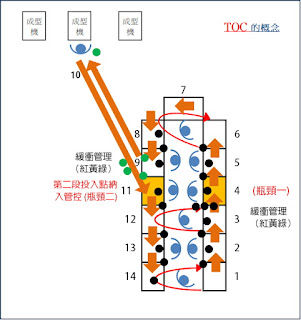

「轉成示意圖(如下圖示)會更情楚。」林老師打出示意圖然後說。

「沒有問題,能做到從原來17人降到10人這樣已經相當好了!」蔡顧看清楚後回答。

「你說的沒錯!IE將U型線的產距時間(T.T.)訂為20秒,規劃的每日產出量比原來更高。」林老師補充說明。

「達成目標應該沒有問題才對。」蔡顧隨口回答。

「沒問題嗎?你會如何規範整條線的"在製品"分佈呢?」林老師提問。

蔡顧花了五分鐘操作電腦,得到另一張新的圖片(如下圖示),然後說:

「依據"後拉"的原則,後製程需要的時候,才會到前製程拿取,每一個人手上最多只有一個。」

「成型機的部份呢?為何是綠色的圓點?」林老師提出疑問。

「U型線的線內採用"一個流"的方式,一個黑色圓點代表一個在製品,至於成型機則採"批量生產"的方式,一個綠色圓點代表一個料盒,例如我可以規定一盒裝有二小時360個的在製品數量。」蔡顧回答。

「不錯喔!你覺得線內採用"一個流"的方式會有什麼問題嗎?」林老師繼續問。

「每個人的每一件完成時間不是很穩定,有時候可能不小心就超出規定的20秒產距時間,一天下來,單看每一個人每一件的平均完成時間20秒絕對沒有問題的,不過總產出量就……..?」蔡顧回答。

「一天下來,總產出量如何?」林老師馬上追問。

「達不到目標!因為任何一個人慢了,都會消耗其他人加工時間,整天下來無法達到每件20秒應有的產出量。」蔡顧思考後回答。

「沒錯!遇到這樣的情況,通常你會如何補救呢?」林老師繼續問。

「我會在二個工作站之間,允許他們多擺一個在製品(如下圖所示)。」蔡顧說完再次修正圖片,片刻之後打出新的圖片。

「很好喔~黑色圓點變多了,如果有人做慢了,後製程至少還多一個可以先應急,對整體產出量的影響相對減少許多。還有其他的問題嗎?」林老師繼續問。

「還有!U型線內有三個人需要來回"轉身"走動的作業人員,一天八小時下來要"轉身"1440次,超出人員的身體負荷。」蔡顧說。

「如何解套呢?」林老師問。

「改成"三個流",一分鐘只要轉身一次,一天轉身只剩下480次。」蔡顧說。

「太棒了!掌握了TPS的"後拉"精神,不崇拜也不居泥於TPS"一個流"輝煌成就就對了!」林老師稱許蔡顧的TPS專業。

「另外還有成型機的供料來不及問題,解決方法是應用"二箱法",用完一箱補一箱的拉動成型機何時動工生產。」蔡顧補充說明。

「非常好!」林老師說。

四、輪到TOC的粉墨登場

「假設你採取了"二站間增加一個在製品"、"三個流"以及"二箱法",你認為短期一個月內,每天都能達成每件20秒應有的產出量嗎?」林老師提出實務上的疑問。

「……還是沒辦法!」蔡顧思考片刻後回答。

「為什麼?」林老師問。

「有可能某一個人的作業非常不順利,超出多擺放的一個在製品時間,結果造成後製程作業的延誤,總產出還是會減少。」蔡顧回答。

「的確如此,此案例也面臨這樣的問題,如果你是執行顧問,眼睜睜看著U型線一個月過去了,每日產出高高低低,無法達到每件20秒應有的產出量,怎麼辦!」林老師問。

「當年的我一定請他們記錄每一個站或每一個人的問題點,然後要求相關部門共同來參與、解決所列出來的問題。」蔡顧回答。

「不能放下密密麻麻的問題清單,直接把二站之間的在製品數量再加大,不行嗎?」林老師提出疑問。

「不行的,沒有做到"一個流"已經很丟臉了,再增加更多的在製品,會被其他TPS專家取笑的!」蔡顧微笑著回答。

「既然沒其他想法了,那就轉換自己成為『目標』書中的羅哥吧!」林老師笑著說。

「怎麼做?」蔡顧疑惑地問。

「把『目標』書中的五個中心思想重新複習一遍,馬上就轉換變成羅哥了!」林老師又笑著說。

「我試試看了!」蔡顧說完,閉上眼睛自言自語繼續說:

「『目標』書中指出工廠管理的二個問題核心:個人效率的迷失,以及批量生產的錯誤思維。解決前者的是二個改善概念:24小時盯瓶頸,以及工單的限制投單。解決後者的改善概念是:流線化的生產方式。」

「不錯喔~可以稱呼你羅哥了,果真熟捻『目標』書中的五個中心思想,請問你的U型線應用了那一個改善概念呢?」林老師逐步引導蔡顧進入TOC的世界。

「應該有二個,一個是工單的限制投單概念。因為我管制了站與站之間的在製品數量,另一個是應用了流線化生產方式的概念,採後製程向前製程取貨的後拉方式來生產。」蔡顧回答。

「非常好!這二個概念是否已經解決了工廠管理的二個問題核心?」林老師繼續問。

「還沒有完全解決,"個人效率的迷失"只有解決一半而已,因為我還沒有用上"24小時盯瓶頸"的改善概念呢!」蔡顧稍微領悟到TOC登場的時機了。

「沒錯!就差"24小時盯瓶頸"概念了,你是羅哥,怎麼帶領U型線的幹部走下一步?」林老師結束二人之間的討論,擇日再敘。

五、TOC與TPS差異之處只有一個

三天後的此刻,林老師與蔡顧二人碰頭延續之前討論的議題,蔡顧打出以下圖片說:

「接下來應用"24小時盯瓶頸"的改善概念將遵循以下的三目標四步驟。」

「好的!」林老師期待蔡顧的結論。

蔡顧先打出以下的二張圖片(如下圖示),靜靜地等待林老師的回應。

「你故意將二張TOC與TPS的示意圖放一起,有何特殊含意?」林老師故意問。

「有極大的含意,TOC打破了現場基層幹部的傳統管理方式。」蔡顧回答。

「怎麼說?」林老師提問。

「傳統的管理非常重視"線的平衡",幹部必須確保每一個人的作業都要符合產距時間(T.T.)的要求,而TOC只有要求"瓶頸"的作業符合T.T.就好,所以死盯著"瓶頸"就可以掌握整體的產出量了。」蔡顧緩緩述說。

「現場幹部如何盯瓶頸呢?」林老師問。

「全靠幹部一人沒辦法做到"盯瓶頸",必須整條線的人員一塊兒盯才行,所以先昭告天下,指出瓶頸的位置或是作業人員,就像圖上第4製程使用不同顏色一樣,實務上就掛一張寫著"瓶頸"二字的廣告牌。」蔡顧說。

「掛了"瓶頸"廣告牌,作業人員就會盯了嗎?」林老師繼續問。

「不可能!必須要求每一作業人員接受"24盯瓶頸的三步驟四目標"的教育訓練,不然瓶頸的廣告牌一點兒用處都沒有。」蔡顧回答。

「接下去呢?」林老師再問。

「幹部讓瓶頸因"缺料"而停線是最可恥的,所以瓶頸之前要維持"有料"的狀況,前製程隨時準備足夠的在製品緩衝量給瓶頸,這條U型線瓶頸之前有三個在製品數量,而其他二站之間僅有一個!」蔡顧問。

「不錯!接著幹部就盯著緩衝量來管理了。」林老師稱讚蔡顧說。

「是的,維持三個就不必管了,剩一個或空了,幹部就下去追料,甚至下去幫忙前製程趕工,用最快的速度補充到三個。」蔡顧補充回答。

「照理一條線的瓶頸應該只有一個,為何第11製程也是瓶頸呢?」林老師又問。

「因為成型機必須用"批量生產方式",而且又是"離島"作業,成型機如同"外包供應商"一般必須持續供料給U型線才行,所以特別納入管控,用對待瓶頸的方式對待第11製程,三個綠色圓點代表三盒的緩衝量。如果只剩下一盒或者空了,幹部必須讓成型機趕工,快速補充至三盒。」蔡顧解說。

「很好!當年在TPS的U型線掛了二張瓶頸的廣告牌(如下圖示)。」林老師邊說邊打出圖片。

「不認識或不認同TOC的TPS顧問看到這種情形,鐵定嗤之以鼻吧!」蔡顧不安地提出見解,即使過去二年自己用TOC進行輔導,也從來沒掛過瓶頸二字的廣告牌。

「如果你也有如此的感受,那麼來自TPS顧問們的批判也就不足為奇了。」林老師輕鬆地回答。

「了解!」蔡顧回答。

「當年設定瓶頸之前有三個緩衝量(如下圖示),一個代表三支線材。」林老師邊說邊打出圖片。

「…….最左側有四支線材,沒有遵守規定!」蔡顧發現"四個流"。

「確實執行力不佳!最後一張圖片是接收成型機加工來料的第11製程,設定是三盒的緩衝量,當時實際只有二盒(如下圖示)。還有疑問嗎?」林老師邊說邊打出圖片。

「請問這條U型線加入"24小時盯瓶頸"的諸多行動之後,短期一個月內每天都能夠穩定產出20秒T.T.應有的量嗎?」蔡顧忍不住提問當難的輔導成效。

「你認為達成了沒?」林老師反問。

「相信林老師對TOC的執著,鐵定達成!」蔡顧笑著答。

「上次提過,這個案例由TPS的執行顧問所主導,你認為現場幹部能夠堅持TOC的管理方式在U型線上嗎?」林老師提醒蔡顧本案例是TPS所主導的。

「………………………」蔡顧心中出現大大的問號。

「話說回來,U型線的成效已經很驚人了,一半多一點的人力幾乎快達成過去的相同產量,何必再應用TOC"24小時盯瓶頸"的改善概念呢?」林老師提醒蔡顧不能輕忽TPS的成效。

「因為還可以再提升至少20%以上的產出量,而且不用吹灰之力、不花一毛錢就能夠達成!」蔡顧很肯定地回應。

「這樣的精神就對了!而且產出量的提升從30%起跳,你的20%太過低估TOC"24小時盯瓶頸"的影響力了」林老師除讚許蔡顧之外,也提示TOC其實不是如他想像那麼平凡無奇。

六、TPS顧問不會採納的改善行動

蔡顧聽到已經夠完美的U型線,竟然還能夠提升至少30%以上的成長,心中存在極大的懷疑,於是提問:

「真的嗎?20%已經不簡單了,超過30%很難吧!」

「你不是變成『目標』書中的羅哥了嗎?依循羅哥在書中的實際行動去執行,一定可以達成30%以上的成長。」林老師提示。

「U型線也可以嗎?羅哥是管理整間工廠,不一樣的!」蔡顧還是懷疑中。

「如果你將U型線視為一種既專業又高層次的"技術",那麼30%就永遠突破不了!因為"技術"是第一代TPS的資深專家發明的,依你(們)的實力無法突破它!」林老師說明。

「同意,那麼你可以嗎?」蔡顧提出質疑。

「羅哥可以喔~因為他什麼"技術"都不懂!」林老師沒有正面回覆。

「為何不懂U型線"技術"的羅哥,仍然可以讓U型線突破30%的成長呢?」蔡顧提出質疑。

「因為羅哥將U型線當作"工廠"來經營!」林老師再提示。

「……..U型線等於是"工廠",那麼表示這間"工廠"一共有14個製程,而只有瓶頸製程才能決定工廠的營業額。可以理解,但……….」蔡顧自問自答之後,又提問:

「但是U型線的每一站都遵循產距時間(T.T.)在流動,在如此"平衡"的產線,不會有"瓶頸"的,即使有瓶頸,也會馬上解決的!」

「思考一下,一條"平衡"的產線必須建立在"穩定的市場需求"、"穩定的產品設計"、"穩定的產能需求"以及"穩定的人力資源",但是在現實中多數企業所處的產業環境都是極不穩定的,除了Toyota的企業具備以上的條件外………..」林老師稍事停頓,等待蔡顧回應。

「所以許多推行TPS的企業,宣稱具有相當"平衡"的U型產線,應該言過其實,在"不穩定"之下,"瓶頸"必然存在的。」蔡顧答。

「是的!只要具備羅哥的思維模式,走入這些工廠的U型產線,你馬上知道如何應用『目標』書中的實際行動了,可以理解嗎?」林老師補充說明並詢問。

「理解了,在『目標』書中,羅哥採取的第一行動是瓶頸的"用餐及休息"時間必須拿來生產,也就是案例中的瓶頸第4製程必須在用餐時間(12:00~13:00)持續作業,其他製程的人則按照正常時間去用餐。」蔡顧一邊思考一邊回答。

「是的…….」林老師回應。

「所以必須從其他產線調派合格技能認證的人員輪流吃飯。另外用餐時間生產時的"來料"怎麼辦?瓶頸的前製程都跑去用餐,不在現場,如何供料呢?」蔡顧傷腦筋地回答。

「真傷腦筋~不知羅哥會採取什麼行動?」林老師故意附和。

「只要在12:00之前預先準備好1小時的用量180件的線材……….」蔡顧略為遲疑地回答。

「誰來準備…….?」林老師問。

「瓶頸之前的所有製程必須加速才行!」蔡顧懷疑回答。

「他們行嗎?」林老師提問。

「……….不行也得行,因為非瓶頸的製程一定有多餘的產能。」蔡顧肯定地回答。

「沒錯!一旦08:00~12:00之間每小時多生產45件,中午前瓶頸之前就多堆積了180件了,知道羅哥的可能做法了嗎?」林老師再問。

「知道了!所以當天下午13:00開線時,瓶頸之後堆有180件完工的在製品,那就交由後製程的非瓶頸慢慢消化掉了。」蔡顧說明。

「你已經懂了~」林老師說。

「懂了道理是一回事,執行又是另一回事了!尤其我的TPS所學從沒聽過:為了提升U型線的產能,竟然只對瓶頸一個作業站採輪流用餐方式!而且刻意"製造過多"180件的在製品。」蔡顧很嚴肅地解說。

「現在打開"心房"了嗎?」林老師再問。

「完全沒有!尚未領悟『目標』羅哥的思維模式之前,我是不可能打開"心房"了。」蔡顧很誠實地表明自己尚未踏進TOC的世界。

「了解~~~」林老師沒有多說,因為"觀念沒通",多說無益。

於桃園家中

04/12/2020

後記 :

本文作者以實際輔導的工廠為研討案例,文中再次展示TPS以及TOC的實務應用唯一不同之處,"24小時盯瓶頸"說簡單卻是難以被徹底執行,如果有時間,不妨重讀『目標』多遍,直到自己能夠進入書中羅哥的角色之中,一旦具備了羅哥的"思維模式",再重現書中羅哥採取的每一項實際行動,您的TOC實力不進步都很難!

另一個方便閱讀的網頁:

沒有留言:

張貼留言