「老師,我待過三家的工廠,有一個相關"改善"的議題一直困擾著我?」有學生問。

「我任職的三間工廠老闆都很強調5S是所有改善的基礎,推動5S不餘遺力,其中一家更聘請TPS專家進廠輔導改善,光5S活動就進行一年,這種以5S切入工廠改善的方式,與老師舉例的【24小時緊盯瓶頸站】與【工單的限制投單】方式截然不同,到底哪一個才是正確的呢?」學生解說疑問。

*註、5S是"整理、整頓、清掃、清潔、習慣"的縮寫

「其他同學有什麼看法嗎?」林老師問其他學生。

「我們工廠也一直都在推動5S活動,感覺都在做表面工夫,顧問來的前一天都會特別整理環境一番,不過每一次顧問到現場都還是會找到漏洞,我發現每次指正的現象都是過去一再重複發生過的。」另一學生補充說明。

「喔~真的是這樣嗎?」林老師環顧學生們的反應。

「是…….(點頭)」多數學生表示贊同。

「果真如此你們就太小看大野耐一先生所發展出來的TPS了!」林老師語氣強烈地回答,然後繼續說明:

「你們知道5S的第一個S的意思嗎?」林老師問。

「知道!第一個S是【整理】,將"要"與"不要"的東西分開,然後將"不要"的東西處理掉。」有學生回答。

「你們如何區分"要"與"不要"的東西?」林老師再問。

「未來用得到的東西就是"要"的東西,用不到就"不要"啊!」有一學生回答。

「未來用得到?"未來"代表多久的時間?」林老師繼續挑戰。

「…………一年?」有一學生戰戰兢兢地回答。

「半年!」另一位學生肯定地回答。

「一個月吧?」另一位學生不太有把握地回答。

「三個人三種答案,可以猜出第一個S真正要【整理】的內容是什麼嗎?」林老師再問。

「時間?」有一學生猜測,有學生點頭附和。

「沒錯!就是【整理時間】!」林老師答。

「不懂!如何在5S活動中顯現?」另外有學生不理解。

林老師打出以下的投影片,然後說:

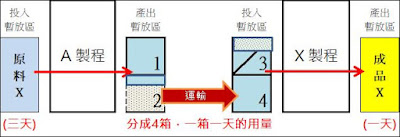

「走到現場的A制程,看到投入暫放區,你如何區分"要"與"不要"的原料X呢?」林老師問。

「必須先有"時間"的規定,例如三天,那麼最多只能暫放三天內要投入A制程生產的原料X。」有一學生答。

「那麼產出暫放區如何區分"要"與"不要"的在製品A呢?」林老師再問。

「如果"時間"也訂為三天,那麼最多只能暫放三天內後制程需要的在製品A。」另一學生回答。

「非常好!清楚第一個S【整理】是如何對現場實施【整理時間】了嗎?」林老師一邊打出以下的投影片,一邊問學生。

「除了考慮原料X三天之外,還要考慮前後制程的關係,例如A與X二個制程之間,可以訂出在製品的"時間"是合計四天的用量,至於成品X放在現場的暫放區以及成品倉庫的"時間",前者我可以訂一天,而成品倉庫的"時間"可訂為一周內必須出貨,超出七天之後才會出貨的成品就是"不要"的東西。」有學生回答。

林老師修正投影片之後,打出如下新增的紅字內容,並且問學生:

「是不是如同投影片的示意圖,原料X三天,制程A、X中間的在製品A維持在"4天"的用量?成品放在現場暫存區只能有一天的數量,倉庫可以有一周的數量?」

「是的!」其他學生附和答。

「老師,這樣的規定不就是限制二制程之間的在製品數量了嗎?」有同學答。

「啊!限制二制程之間的在製品數量與【工單的限制投單】的方式,二者背後的道理其實是一樣的。」另有同學驚訝地答。

「沒錯!也就是5S活動的第一個S【整理】是【整理時間】,而【整理時間】與【工單的限制投單】的改善概念是一模一樣的,理解了嗎?」林老師問。

「也就是說大野耐一先生所發展的5S活動,一定先從【整理時間】開始做起,如同【工單的限制投單】的做法一樣,對嗎?」有學生補充說明。

「沒錯!你們覺得【整理時間】的實施過程很容易嗎?」林老師問。

「很容易的!」有學生回答。

「我認為限制各制程存放的數量或天數,非常困難!因為非瓶頸的制程一定會沖、沖、沖,多生產一點效率才會高,成本才會降低!很難阻擋這些人的思想。」另有學生回答,其他人點頭附議。

「沒錯!所以你們工廠的【整理】都做那些事呢?」林老師問。

「我們只要未來用得到的東西就繼續保留在原地,然後開始做定址定位,讓人一目了然,看起來果真做表面功夫而已。」有學生回答,其他人點頭附議。

「其實5S活動的第一個S【整理時間】與TOC的【工單的限制投單】一樣,都不希望工廠製造過多或過早而造成生產優先順序大亂,因為只要任一制程做錯決策,其他制程就得花更多力氣來收拾,浪費甚而耗盡整個工廠的資源。」老師解說二者的背後道理是一致的。

「所以,改善活動從5S活動開始,這樣的說法是正確的喔!」有學生恍然大悟說。

「一旦你瞭解5S活動的第一個S【整理時間】背後的真正道理之後,就知道是對的!如果不懂其中道理的話,就只會做表面功夫,徒耗工廠的資源罷了。」老師做小結,打出了一張展示過的投影片:

然後繼續問:

「你們真以為這間工廠只是在做【工單的限制投單】嗎?」

「不止!他們也在做5S改善活動從活動的第一個S【整理時間】!」有學生豁然開朗,也暫時結束5S的討論議題。

二、工廠管理的第二個核心問題

「『目標』第1~26章,鐘納老師二次的出現在羅哥的工廠,都是羅哥碰到非常棘手的問題,非得鐘納老師親自引道以及講解不可,而鐘納老師總是會帶來震撼性的深沉的道理,同意嗎?」林老師問。

「同意!」有學生回答。。

「之前鐘納老師傳授了那些深沉的道理」林老師問。

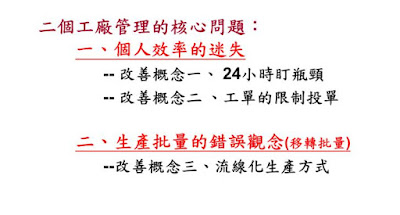

「工廠管理的第一個核心問題是【個人效率的迷失】,而我們可以應用【24小時緊盯瓶頸站】與【工單的限制投單】二個改善概念,來消除【個人效率的迷失】。」有學生回答。

「『目標』第27章之後,羅哥又碰到了什麼重大的危機?」林老師問。

「瓶頸已經跑到市場,而且老闆更無理地要求羅哥必須比上個月多賺15%的利潤,羅哥為了爭取更多的訂單,不知道怎麼辦?」有學生回答。

「鐘納老師有沒有蒞臨羅哥的工廠?。」林老師問。

「沒有!鐘納老師在新加坡忙,將會有一段時間無法分心指導羅哥。」學生回答。

「所以鐘納老師只好透過電話傳授了一套震撼性的深沉的道理,有人可以說明嗎?」林老師問。

「把〝非瓶頸〞制程每批〝加工的批量減半〞!」學生回答。。

「為什麼要這樣做?這樣的做法有什麼好處?」林老師問。

「『目標』第28章羅哥引述鐘納老師以電話指導的內容,他說其實一個產品從投入原料,變成成品,運出大門,總共花的時間包含四個部份,有準備時間、加工時間、資源之前的排隊時間,以及等候其他零件的時間,其中後二者排隊與等候幾乎占了八、九成的時間,一旦〝加工的批量減半〞立即減少一半的排隊與等候時間,當然交期可以大幅縮短,不但提升對市場的反應能力,同時具備了急單的應對能力。」有學生回答。

「太棒了!讀得非常用心!當〝加工的批量減半〞,那麼排隊與等候時間也會減少一半,如果要"完全消除"排隊與等候時間的話,可以做得到嗎?」林老師問學生。

「可以,就如同大多數的裝配線,每一個作業站緊密靠在一起,一件做完馬上傳給下一站,中間沒有等候或排隊,一站一站依序組裝。」學生回答。

「很好!另外,可能因為沒有技術能力或足夠資源將某些制程連結在一起,這時,你們願意在這些制程實施〝加工的批量減半〞來減少排隊與等候的時間嗎?」林老師語帶曖昧地問學生。

「願意!」大部份的學生們同聲回答。

「是嗎?實施〝加工的批量減半〞對這些"離島"的制程產生了那些後遺症?」林老師問。

「搬運次數變多,因此搬運人員必須增加,換線次數也變多了,會造成產能損失。加班會增加,單位成本會提高。」有學生回答。

「有這些後遺症,難怪〝加工的批量減半〞很難推動下去!」林老師說。

「怎麼辦?」有學生問。

「寫在『目標』第28~30章的內容,鐘納老師指點羅哥並指出工廠管理的第二個核心問題【批量的錯誤思維】,傳統執著於【生產批量】愈大愈好的錯誤觀念,造成排隊與等候時間太長,生產前置時間也跟著拉長了,羅哥必須拋棄【生產批量】的思維,專注於【移轉批量】的降低。」林老師停頓,等學生吸收片刻,然後繼續說:

「過去認為【生產批量愈大愈好】,現在必須轉變成【移轉批量愈小愈好】,現場的【移轉批量】愈小,【流動速度】愈快;【流動速度】愈快,生產前置時間愈短,客戶交貨期也變短!可以理解嗎?」林老師問。

「可以!」有學生問。

「羅哥透過非瓶頸制程的【生產批量】減半,達到【移轉批量】的減半,加速生產的流動,這種"流動的改善"概念我們稱之為【流線化生產方式】,清楚嗎?」林老師問。

「老師,所以【流線化生產方式】的改善概念用到極致的境界,可不可以把TPS的《單件流的U形生產線》當作標竿?」有學生提問。

「可以!讓我們彙整出『目標』第28~30的二個深沉道理,一是工廠管理的第二個核心問題【生產批量的錯誤思維】,二是我們必須使用【流線化生產方式】的改善概念解決它。」林老師說完,打出以下的投影片做結論:

「『目標』從第1~30章已經將相關工廠管理的中心思想傳達出來,工廠之所以管理不好,只有二個根源(問題的核心),一個是【個人效率的迷失】,另一個是【生產批量的錯誤思維】,而我們能夠應用【24小時緊盯瓶頸站】與【工單的限制投單】二個改善概念來解決【個人效率的迷失】,另外使用【流線化生產方式】的改善概念來解決【生產批量的錯誤思維】。大家還有問題嗎?」

「沒有了!」有學生問。

三、第二個S的真正涵義

「我倒是想繼續考考你們對5S的理解,記得第一個S"整理"的意義嗎?」林老師問。

「【整理時間】!」有學生回答。

「【整理時間】與『目標』書中的深沉道理有什麼關係?」林老師問。

「真正的【整理時間】就是【工單的限制投單】的改善概念,同樣為了解決【個人效率的迷失】!」有學生回答。

「很好!接下來談第二個S"整頓"是什麼意思?」林老師問。

「"整頓"就是把"要"的東西歸定位,讓人一目了然。」有學生回答。

「如何做能讓人一目了然?」林老師問。

「做到"定容"、"定量"、"定位",一定能夠讓人一目了然。」有學習過TPS相關課程的學生回答。

林老師打出以下投影片,然後說:

「沒錯!以現場四天的在製品數量為例,他們應該放在那一種容器、每個容器應該裝載多少數量以及放在何處,都必須要有規定,必須要有標準,同意嗎?」

「同意。」學生們同聲回答。

「所以第二個S"整頓"的是【標準】,利用【三定】,定容、定量、定位來【整頓標準】,例如我們應用"供需各二箱"的原則,將投入端與產出端總計四天的在製品,平均分裝成四箱,並且在地上畫了四個了區域,讓人一目了然之外。可以理解嗎?」林老師邊說明邊打出以下投影片。

「可以。」學生們同聲回答。

「接下來才是TPS【整頓標準】的真正意義,它不單單只是為了讓人一目了然,真正的目的是為了進行"流動的改善"。有誰可以說明嗎?」

「………………」學生們無人回答,各個面露懷疑表情,從來沒有聽過【整頓】還有有其它的解釋。

林老師沿用原來的投影片,繼續說:

「當1、2、3、4的箱子已經補滿了,代表後制程X已經無法消化,流動不下去了,這時前制程A不准再生產,其實也沒有放在製品的位置或標準。有疑問嗎?」

「沒有!」學生們同聲回答。

「等到後制程X用掉了一箱,編號3。」林老師說完打出以下的投影片。

「這時才能將前制程A的一箱,編號1,運送到後制程3的空位,運輸期間,前制程即刻生產補充編號1的空箱,而後制程X也持續消耗編號4的在製品。有問題嗎?」林老師一邊說一邊打出以下的投影片。

「接著後制程X用光了編號4的一箱,前制程A也補滿了編號1的箱子。」林老師說完打出以下的投影片。

「這時將前制程A編號2的箱子,運送到後制程4的位置,運送期間,前制程即刻生產補充編號2的空箱,而後制程X也持續消耗編號3的在製品。如此周而復始、不斷重複的拉動,而且是"後面往前面拉"的方式。大家有問題嗎?」林老師一邊說一邊打出以下的投影片。

「為什麼稱為"流動的改善"呢?」有一學生問。

「原來的方式,沒有規定一箱放一天的用量時,現場為了減少搬運次數,有可能二天或超過二天才運送一次,這種二天流動一次,相對一天流動一次,當然後者比前者快速多了,相對交貨期也縮短了!」林老師回答。

「所以再減少至0.5天放一箱,那麼在製品更少,流動更快,交貨期更短了!」有一學生補充。

「是的!這就是"流動的改善",與『目標』第28章將〝非瓶頸制程每批加工的批量減半〞的做法一模一樣,不是嗎?」林老師問。

「是!」有一學生補充。

「所以5S的第二個S"整頓",它是【整頓標準】,它與『目標』那些個深沉道理有關?」林老師提出問題,並稍待幾分鐘讓學生回顧討論的內容。

「【整頓標準】是為了解決【生產批量的錯誤思維】的核心問題,而【三定】,定容、定量、定位來自於【流線化生產方式】的改善概念。」有一學生代表說明。

「太棒了!你們又懂了!」林老師稱許學生們的努力學習。

四、TPS與TOC的一致性

「老師,學習到目前為止,『目標』書中給了我們五個深沉道理,包含二個核心問題,三個改善的概念,可是TPS的5S活動的二個S,整理時間以及整理標準只涵蓋『目標』書中的四個深沉道理喔?!」有一個學生提出了二位TPS與TOC始祖的理念最不同之處。

「請問TPS的二個S缺少『目標』書中那一個深沉道理呢?」林老師問。

「【24小時緊盯瓶頸站】的改善概念!」學生回答。

「沒錯!最不同之處就是【24小時緊盯瓶頸站】,TPS認為系統的任何部門的小改善都可以積成大善,成就整體績效,而TOC則認為唯有針對系統最弱的一環的改善,對整體績效才有幫助。」林老師停頓片刻等待學生吸收,繼續說:

「大多數的公司,每年都會要求各部門提出很多的"改善"的計畫,通常這些計畫的衡量指針有那些專案?」老師問。

「一般都在衡量改善活動的生產效率、不良率、零件採購單價、組裝零件數,加工動作或加工時間……..等等。」學生回答。

「是的!這些衡量的項目最終是為了"節省成本",反觀【24小時緊盯瓶頸站】則是為了"增加營業額",在『目標』書中的38章指出前者"節省成本"屬於『成本的世界』,而後者【24小時緊盯瓶頸站】屬於『有效產出的世界』,這是二種截然不同的組織文化。」林老師說。

「所以TOC高博士才會率先定義【改善】二個字的流程,第一步一定得找到瓶頸,因為瓶頸決定營業額,第二步充分利用瓶頸,第三步其他非瓶頸全力配合,一旦打破就回到第一步,不然就進入第四步提升瓶頸,一旦打破瓶頸就回到第一步,千萬不要讓舊有的慣性成為系統的瓶頸。是這樣子嗎?」學生回答。

「是的!仿間定義的都是【改善的流程】,而TOC定義的是【改善】的流程,二者差異超級大,TOC說改善唯有要從"問題的根源"或"瓶頸"著手,才不會投入了超多資源,效果卻有限,理解嗎?」老師說。

「理解!」學生們回答。

林老師打了下一張投影片,並做結論:

「『目標』書中的五個工廠管理的深沉道理,有二個核心問題是【個人效率的迷失】,以及【生產批量的錯誤思維】,而二個改善概念【24小時緊盯瓶頸站】與【工單的限制投單】可以解決【個人效率的迷失】;另外【流線化生產方式】可以解決【生產批量的錯誤思維】的核心問題。」

林老師打出另一張投影片,繼續說:

「TPS的5S活動中之第1與第2個S,談的是"整理"、"整頓",其整理的是【時間】,整頓的是【標準】,【整理時間】就是【工單的限制投單】的改善概念;【整頓標準】就是【流線化生產方式】的改善概念。」林老師停頓片刻,說出最後結論:

「最後,TPS與TOC分屬二種截然不同的組織文化,其中【24小時緊盯瓶頸站】的改善概念即是TOC所獨特擁有的!」

於桃園家中

11/17/2018

後記 :

本文是作者以『目標』讀書會導讀者的角色所論述的第四篇內容,本篇完整陳述『目標』書1~40章當中,有關工廠管理的五個深沉道理,並以此來比較TPS與TOC異同之處,同時揭露彼此截然不同的組織文化。

另一個方便閱讀的網頁:

沒有留言:

張貼留言